液壓油傳感器選型指南:性能參數(shù)、安裝要點與行業(yè)應(yīng)用實例

液壓系統(tǒng)作為現(xiàn)代工業(yè)設(shè)備的“血液循環(huán)系統(tǒng)”,其油液狀態(tài)直接關(guān)系到設(shè)備運行效率與壽命。選擇合適的液壓油傳感器監(jiān)測系統(tǒng),實現(xiàn)在線監(jiān)測與智能預(yù)警,已成為預(yù)防設(shè)備故障、實現(xiàn)預(yù)測性維護的關(guān)鍵。本文將系統(tǒng)解析液壓油傳感器的選型要素,并結(jié)合智火柴科技在包鋼軌梁廠的典型應(yīng)用案例,為工業(yè)客戶提供實用參考。

一、液壓油傳感器核心性能參數(shù)解析

1. 監(jiān)測參數(shù)覆蓋度

現(xiàn)代液壓系統(tǒng)對油液狀態(tài)監(jiān)測需求已從單一的粘度或水分檢測,發(fā)展為多參數(shù)集成化監(jiān)測。關(guān)鍵參數(shù)包括:

? 油品綜合品質(zhì)指數(shù):反映油液整體老化、氧化程度

? 微量水分含量(單位:ppm):水分是液壓油乳化、添加劑失效的主因

? 運動粘度(40℃):直接影響系統(tǒng)傳動效率與密封性能

? 污染度等級(NAS/ISO標(biāo)準(zhǔn)):顆粒物污染導(dǎo)致閥芯卡滯、泵磨損

? 油溫監(jiān)測:油溫異常預(yù)示系統(tǒng)過載或冷卻故障

智火柴科技采用的模塊化傳感器組,可根據(jù)不同液壓系統(tǒng)的介質(zhì)特性(如HLP、HVLP等液壓油)和工況要求,靈活配置監(jiān)測參數(shù)組合,避免功能冗余或監(jiān)測盲區(qū)。

2. 傳感器精度與穩(wěn)定性

在強振動、高溫度的工業(yè)現(xiàn)場,傳感器的長期穩(wěn)定性比實驗室精度更為重要。選型時應(yīng)關(guān)注:

? 重復(fù)性誤差:連續(xù)監(jiān)測數(shù)據(jù)波動范圍應(yīng)<±3%

? 溫度補償范圍:適用于-20℃~100℃寬溫域

? 抗干擾能力:對現(xiàn)場電磁、振動干擾的抑制性能

3. 環(huán)境適應(yīng)性指標(biāo)

液壓站常處于多粉塵、高濕度環(huán)境,傳感器需滿足:

? 防護等級:不低于IP65(防塵防水)

? 防爆認(rèn)證:爆炸性環(huán)境需符合Ex d IIC T6標(biāo)準(zhǔn)

? 材質(zhì)耐腐蝕性:接觸介質(zhì)部分采用316不銹鋼或特種合金

二、安裝部署的關(guān)鍵要點

1. 取樣點選擇原則

? 主回路代表點:優(yōu)先選擇泵出口、回油管等油液混合充分的點位

? 避免死角和紊流區(qū):確保取樣油液與系統(tǒng)油液狀態(tài)一致

? 便于維護位置:留有傳感器校準(zhǔn)、更換的操作空間

2. 安裝方式對比

3. 系統(tǒng)集成注意事項

? 信號傳輸距離:超過50米需采用4-20mA或CAN總線傳輸

? 電源穩(wěn)定性:配備浪涌保護與穩(wěn)壓裝置

? 數(shù)據(jù)接口兼容性:支持Modbus、Profinet等工業(yè)協(xié)議

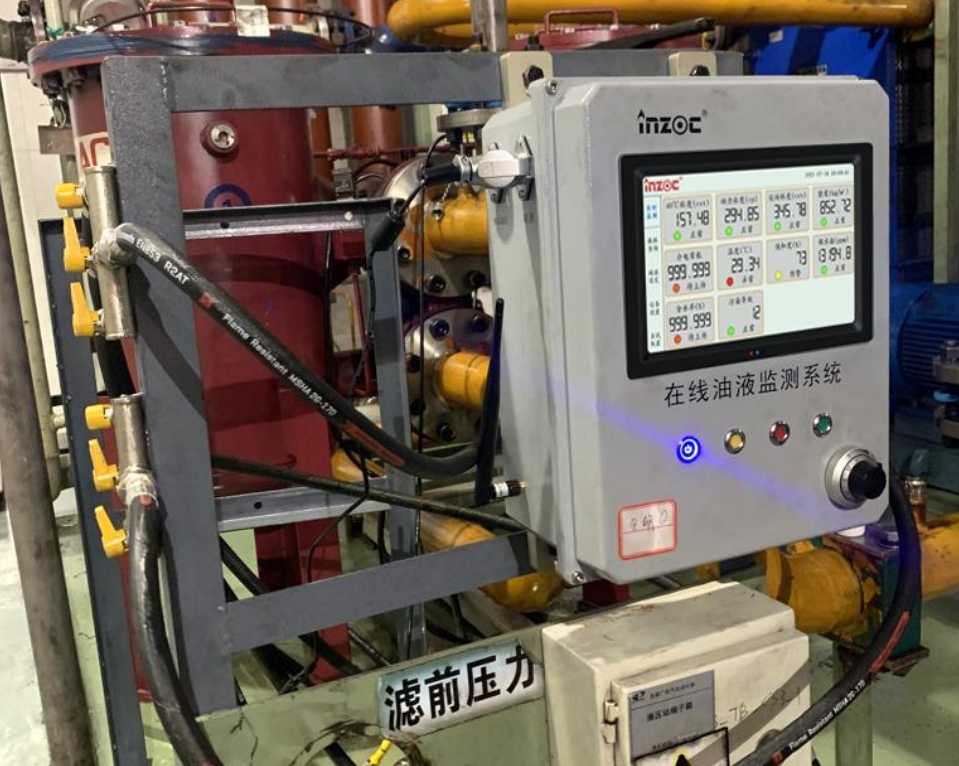

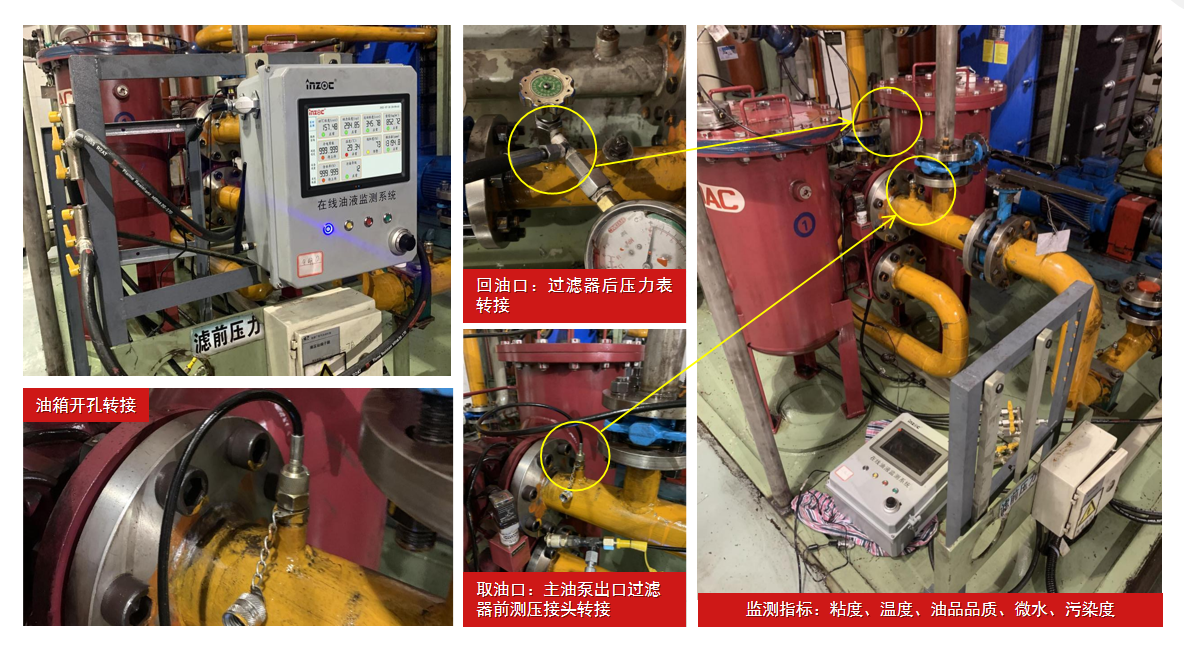

三、智火柴科技在鋼鐵行業(yè)的創(chuàng)新應(yīng)用:包鋼軌梁廠液壓站油品在線監(jiān)測系統(tǒng)

項目背景與挑戰(zhàn)

包鋼軌梁廠作為國內(nèi)重要的鋼軌生產(chǎn)基地,其1號、2號線液壓站是保障軋機穩(wěn)定運行的核心動力單元。設(shè)備長期處于高溫、強振、高粉塵的嚴(yán)苛環(huán)境,面臨三大監(jiān)測難題:

1. 離線檢測盲區(qū)大:人工取樣點單一(僅能從油箱取樣),無法反映回油管、閥組等關(guān)鍵位置的實時狀態(tài)

2. 故障預(yù)警滯后:錐箱回油管位置狹窄,傳統(tǒng)方式無法安裝取樣點,導(dǎo)致軸承磨損等故障無法提前發(fā)現(xiàn)

3. 油液狀態(tài)失控:液壓油乳化、污染等問題發(fā)現(xiàn)不及時,引發(fā)計劃外停機,單次損失超百萬元

智火柴定制化解決方案

1號線液壓站:三通閥門切換多點監(jiān)測系統(tǒng)

針對軋機主液壓站三個關(guān)鍵點位(泵出口、控制閥組前、回油過濾器后)的監(jiān)測需求,智火柴創(chuàng)新采用“一機三點”循環(huán)監(jiān)測方案:

? 通過高壓三通閥組自動切換,一套監(jiān)測單元即可輪流采集三個位置的油液

? 配置智火柴MDS-300多參數(shù)傳感器組,同步監(jiān)測水分(精度±3%FS)、粘度(±2%)、污染度(NAS 1638標(biāo)準(zhǔn))、油溫

? 數(shù)據(jù)對比分析顯示:三個監(jiān)測點的水分含量最大差異達(dá)120ppm,驗證了單點取樣的局限性

2號線低壓站:齒輪泵增壓循環(huán)監(jiān)測系統(tǒng)

由于低壓站油路壓力不足(<0.5MPa),智火柴采用內(nèi)置式微型齒輪泵增壓方案:

? 在油箱旁路建立獨立循環(huán)監(jiān)測回路,不干擾主系統(tǒng)運行

? 傳感器組包含油品綜合品質(zhì)傳感器(QCM原理),實時反映添加劑消耗與氧化狀態(tài)

? 安裝后首次檢測即發(fā)現(xiàn)油液NAS等級超標(biāo)的異常顆粒物,溯源為密封件磨損,避免了濾芯擊穿事故

系統(tǒng)核心優(yōu)勢與價值體現(xiàn)

1. 模塊化組合設(shè)計,精準(zhǔn)匹配需求

? 智火柴提供水分+粘度+污染度的基礎(chǔ)包,及+油品品質(zhì)+金屬磨粒的增強包

? 包鋼項目根據(jù)兩個液壓站不同工況(1號高壓/2號低壓),選擇了差異化組合

? 所有傳感器單元采用統(tǒng)一電氣接口與通訊協(xié)議,后期擴展只需增加模塊

2. 智能預(yù)警與診斷融合

? 系統(tǒng)內(nèi)置多級預(yù)警模型:閾值報警、趨勢報警、關(guān)聯(lián)參數(shù)協(xié)同報警

? 案例:當(dāng)粘度下降同時水分上升,系統(tǒng)判定為“油液乳化初期”,比單一參數(shù)報警提前72小時

? 通過智火柴CloudMind工業(yè)云平臺,實現(xiàn)手機端實時推送與歷史數(shù)據(jù)追溯

3. 嚴(yán)苛環(huán)境下的可靠性驗證

? 傳感器通過-30℃~125℃溫度循環(huán)測試與10g振動加速度耐久測試

? 現(xiàn)場運行12個月,數(shù)據(jù)有效率達(dá)到99.7%,零誤報故障

? 防護等級達(dá)IP67,適應(yīng)軋鋼區(qū)噴淋水與氧化鐵粉塵環(huán)境

實施成效數(shù)據(jù)

? 故障預(yù)警時間:從平均48小時縮短至≤4小時

? 計劃外停機減少:2023年度較上年降低67%

? 液壓油更換周期:從6個月延長至9-12個月(基于狀態(tài)更換)

? 投資回報周期:<14個月(綜合考慮減少停機、節(jié)省油品、降低維修成本)

液壓油傳感器的選型已從“單一參數(shù)檢測”發(fā)展為“系統(tǒng)狀態(tài)感知”的集成解決方案。智火柴科技在包鋼軌梁廠的成功實踐表明,針對行業(yè)特性和現(xiàn)場工況的定制化設(shè)計,結(jié)合多參數(shù)協(xié)同分析與智能預(yù)警算法,能夠?qū)鹘y(tǒng)的被動維修轉(zhuǎn)變?yōu)橹鲃宇A(yù)測,為企業(yè)創(chuàng)造可量化的安全與經(jīng)濟效益。

隨著工業(yè)4.0向縱深推進,液壓系統(tǒng)的數(shù)字化孿生正成為新趨勢。未來,智火柴將持續(xù)研發(fā)融合邊緣計算與AI診斷的新型傳感器,助力更多工業(yè)企業(yè)實現(xiàn)設(shè)備健康管理的智能化升級。

如果您需要:液壓油傳感器監(jiān)測系統(tǒng),請聯(lián)系我們。智火柴,國內(nèi)知名油液監(jiān)測系統(tǒng)提供商!